今回から切削です。「今回から」っていうときは大概長編シリーズです。頑張るぞー。

切削は加工の7割を占める重要な加工です。今回はその切削の概要とメリット、デメリットについて触れていきます。なお、最初は金属加工のみを扱い、その次に金属以外も扱います。

まず切削とは何かというと正確な形状の刃物で工作物を削り取るものです。次回以降にこの「刃物が加工物を削る」ことについて語っていきます。さて、最初の7割発言について疑問を持った方、多いんじゃないでしょうか。前々回の塑性加工、プレスの方が多いんじゃないのと。仰る通り、大量生産に向いているのはプレスや鋳造です。しかしそのプレスや鋳造をする上で大切な機械や型を作っているのは切削加工なのです。また、後述するメリット、デメリットを鑑みて前述の2加工ではなく切削が用いられることも多々あります。

一例を挙げるならば航空機部品です。以前はリブなどはプレスで作っていましたが近年は精度の優れた切削に切り替わりつつあります。また、ジェットエンジンのタービンをはじめとした動翼、静翼も材料の融点が高く、高精度を求められるため切削か精密鋳造で作られます。

利点と欠点

切削のメリットは以下にまとめられます

・省エネ

・高速

・高精度

・加工材料の選択肢の広さ

・(安価)

切削最大のメリットはなんでも加工できることです。柔らかいものから固いものまで文字通りなんでも。皆さんも実感してるでしょ?包丁で豆腐も肉も切ってるし、ノコギリを使えば木も切れます。さらにはタングステンとかいうとっても融点が高く固い金属の加工だってできちゃいます。まあ、細かいことは次回以降触れましょう。切削の省エネ性能は前回触れた通りです。高速性やコストに関しては他の加工と比較してそういった時が多いというあくまで「傾向」なのでお間違えのないよう。高精度な理由は次次回以降触れます。

一方デメリットは

・大量のゴミ

・精度は温度等に依存

・加工できない形状もある

加工できない形状については何となく察してください。とはいえ、初めての部品設計では大概切削加工できないものを持ってくるのがテンプレですが…。大量のゴミもどうしようもない。ただ、金属加工ならリサイクル可能なものが多いので比較的小さいデメリットです…とでもいうと思ったか?全然そんなことありません。加工の邪魔しかしない鬱陶しい奴です。工作機械はゴミ対策はかなり真剣に取り組んでいます。また、プレスや鋳造に比べ温度の問題はかなり大きいです。温度によって機械が膨張と収縮を繰り返すからですね。これも後程。

工作機械

加工機械は旋盤、フライス盤、ボール盤が基本です。これらをコンピュータ制御で動かすのがCNC(Computerized Numerical Control)やNCと呼ばれる機械、さらに工具の自動交換機能が備わっているのがマシニングセンタという機械です。さらに近年はこのマシニングセンタに旋盤とフライス盤双方の機能を持たせた複合加工機と呼ばれるものが登場しています。NC旋盤ならコンピュータ制御の旋盤、NCフライス盤なら同様の制御のフライス盤です。

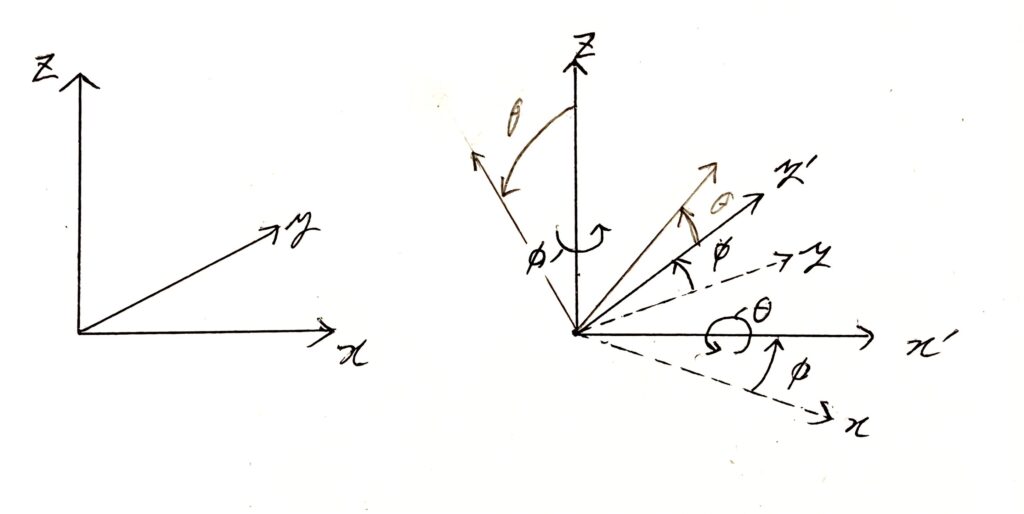

また、NC頻出用語の一つに3軸や4軸といった軸の数があります。これは工作物と工具を動かす軸の数です。図に示すように、3軸なら(x,y,z)、5軸なら(x,y,z,θ,φ)です。なお、スピンドルというエンドミルやドリルを回す装置は軸数には含めないので注意。

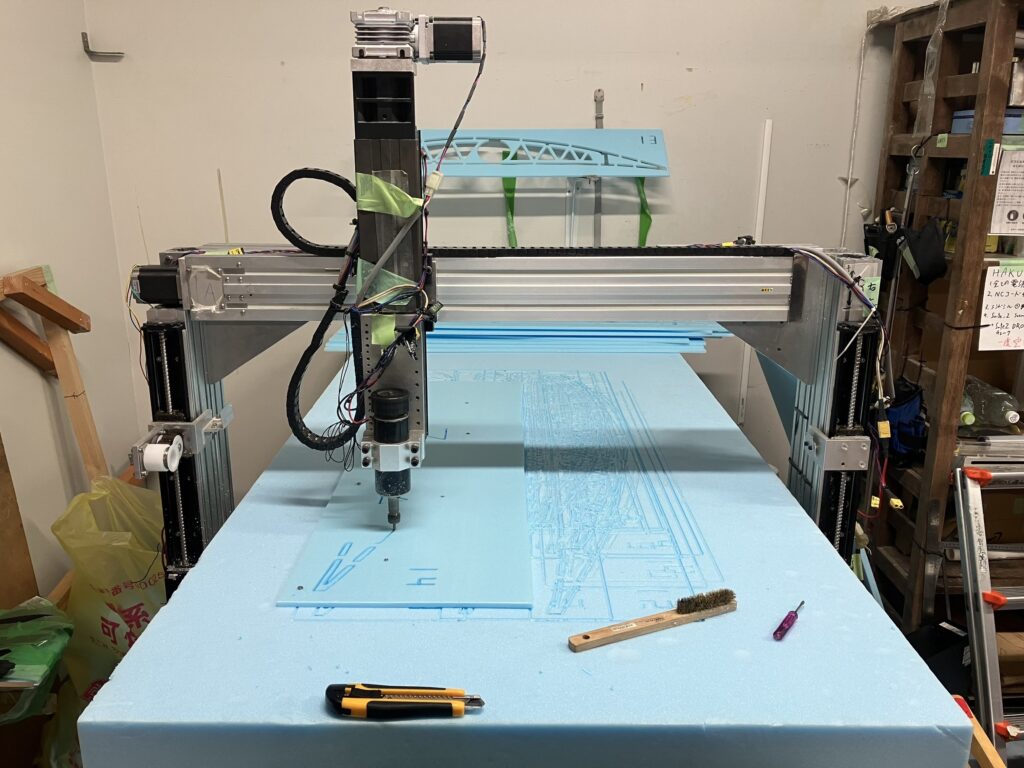

ではここで名古屋大学人力飛行機サークルAirCraftさんが保有する手作りCNCを見てみましょう。さあ、何軸でしょうか?答えは次回!

ということで次回は機械についてもう少し深掘りしていきます。お楽しみに〜

コメント