今回は鋳造系。融解した材料を型に流し込むことで目的のものを得ます。人類最古の金属加工は鋳造であったと言っても過言ではありません。かの東大寺の大仏も鋳造製で、しかも継ぎ目のない一体成型なんです。そんな鋳造を今回はやっていきます。

概要

まずメリットは、

・大量生産が得意

・形、大きさ、材料の自由度が高い

・高速

・安価

基本的に型に液体状の金属を流し込んでいくだけなので大量生産、自由度の高さ、高速性は得意です。また、高速かつ工数も少ないため安価に製造することができます。このメリットは実際の製品例を挙げていくとよくわかるので最後に製品例を挙げていきます。

次にデメリットは、

・未充填の発生

・ひけ巣の発生

・ひずみ

・低温割れ

・残留応力

未充填というのは型に金属を流し込んでいる最中に冷えて固まってしまい、それ以上先に金属が入り込まないことを言い、ひけ巣は充填後に金属の収縮によって表面や内部に凹凸や気泡が生じることをいいます。ひずみや低温割れも部分ごとの温度の差ができることによって生じます。しかしこれらのデメリットは解消可能なもので、不適切な管理によって生まれるもの(確率的に生じるものでもある)なので注意点をしっかりと抑えておけば比較的小さい問題と思われます。残留応力に関しては温度ムラによるものですがこれに関しては今回スルーさせてください。

なお、確率的に生じるものでもあるのでどれだけ気を付けていてもボツは出ます。しかし鋳造の良いところは、ボツはまた溶かして材料にできるところです。

さて、ここまで型に流し込むと言いましたが、その型にももちろん種類がありますし、鋳造の種類によってもメリットデメリットは変わってきます。今回はその中でも代表的なものを取り上げていきます。

砂型鋳造

まずは最もメジャーな砂型鋳造法。砂(セラミックス)で型を作ります。最も歴史の長い鋳造法で種類も膨大です。とはいえ現在使用されているものは限られていますが。

ダイキャスト

次にモデラーは聞くことが多いであろう金型鋳造法の一種、ダイキャスト(ダイカスト)。金型鋳造は型に金属を使用するものです。そのため比較的融点の低い金属にのみ適用される鋳造です。中でもダイキャストは溶融した金属を圧力をかけながら型に注入する鋳造で、精度や表面仕上げに優れ、大量生産も容易ですが金型は非常に高価。コストの関係で金型の元を取るために大量生産をせざるを得ない加工とも言えます。

精密鋳造

最後に航空屋は頭が上がらない精密鋳造法。その名の通り通常の鋳造よりも精密な鋳造です。具体的には寸法誤差と表面粗さが非常に小さいです。また、意図的に金属の凝固時に温度勾配をつけることで結晶の方向をそろえたり、単結晶化させたりすることも可能です。ちなみに単結晶とは部品全体で粒界が存在せず一様な結晶構造を有しているということ。転位等の欠陥はさすがに存在するものの、ヤバくないですか?シルクロードに沿って人間を寸分違わず1m毎に並べるのと大差ないです。しかも一人でも動いたらダメ。くしゃみもだめ。呼吸も揃えろって言ってるわけですからね。「1.1 鉄系材料-2」でも出てきましたが実現するのは非常に難しい。こんな感じで伏線は出してはしっかり回収するのでしっかりついてきてね。この単結晶精密鋳造、どこで使われているかというとジェット及びガスタービンエンジンのタービンです。高温かつ高荷重(遠心力)環境下に耐えるというのは並大抵の材料では不可能ですから。個人的には回転部品なので重量バランスをとるためにも単結晶は良さそうだと思ったのですが実際どうなんですかね?因みに精密鋳造が可能になる前は切削で作っていました。

製品例

では最後に製品例を挙げておきます。カッコ内は材料だったり年代だったり。

青銅器、奈良の大仏(銅合金)、南部鉄器(鋳鉄)、戦車(1930’s~1990’s)、マンホール、自動車のホイール(Al合金)、内燃機関エンジンブロック(鋳鉄、Al合金)、ジェットエンジンのタービンブレード(Ni系合金、タングステンなど)、水力発電所のタービン、鋼鉄材料

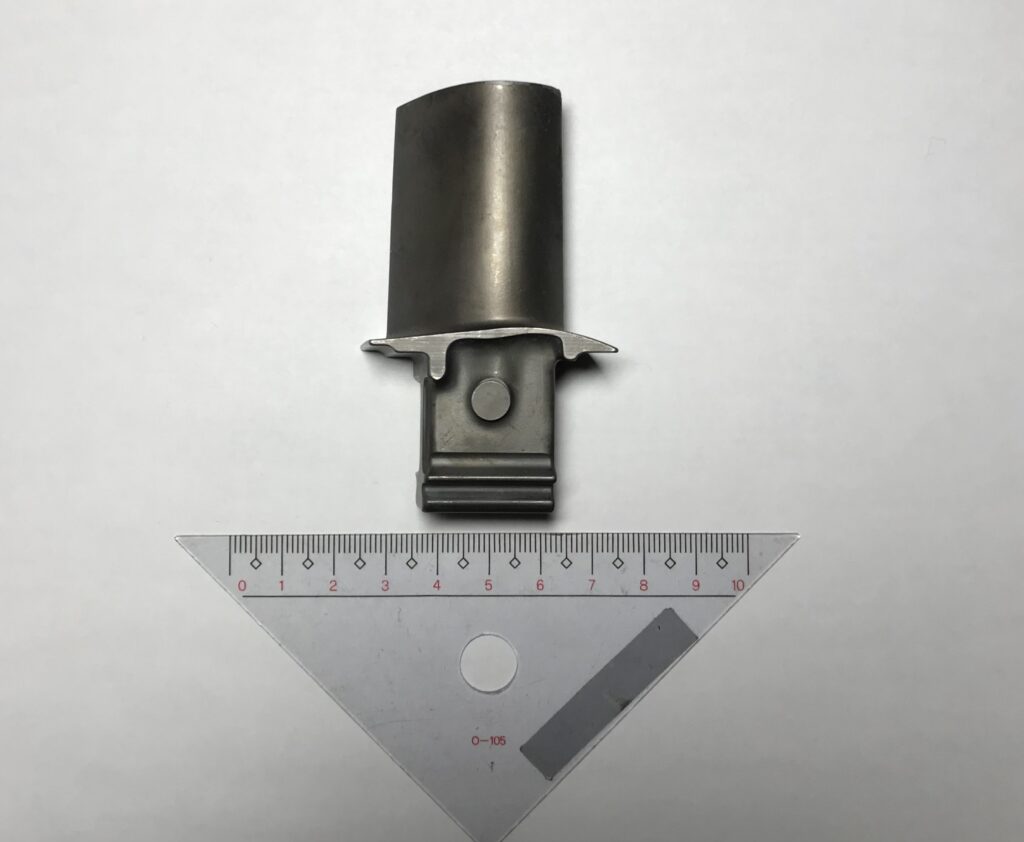

個人的な話題ですが、下の画像は私物のF100エンジンの2段目タービンです。F-15のエンジンとして有名ですね。おそらくこれも精密鋳造製なのですが詳しいことは一切不明。あ~カワイイのぅ(*´ω`*)

最後に軽く射出成型と連続鋳造について触れておきます。

射出成型

射出成型は主に樹脂製製品を大量生産するときに使われる技術で、溶かした樹脂を型に流し込み固めるだけなのですが、金型の内部に穴を開けて水冷による急冷が可能になっているものもあるなど割と凝ったものが多い印象。とはいえこれ以上は知らないのでやめときます。

連続鋳造

連続鋳造は世界の製鋼量を大きく増やす要因にもなった技術です。図は後日掲載しようと思うのですがその名の通り鋼をロの字型の水冷型に流し込み、連続的に鋳造を行い厚さの均一で非常に長い鋼板を製造する技術になります。簡単なようで実は高度な技術が必要です。高度経済成長期は日本がこの分野を大きくリードし、高品質かつ均質な鋼を大量生産することで安く売るという同業他社にしてみればかなりヤバいことをやっていました。これの「ヤバさ」はあとで少し触れましょう。現在はかつての威光が失われた日本のものづくり業界ですがいまだに製鉄、特に特殊鋼の分野ではまだまだ頑張っています。特に高張力鋼の大量生産は日本のお家芸といっても過言ではないはずです。AI等の発達も目覚ましく10年もすれば他国に抜かれる可能性もありますがね。少々脱線しましたが技術的に一番難しいところを触れておきましょう。それは冷却部とその直後です。水冷という言葉からある程度分かる通り、鋳造の瞬間は表面が急冷されます。このとき内部はもちろんまだ液体です。この状態ですぐに変形をさせると割れなど不良が発生してしまいます。…とここまで書いておきますのであとは察してください。ヒントとしては鉄の脆化や温度等の関係があります。

以下は余談です。

高度経済成長期の製鉄業界のヤバさについてですが、何がやばいかというと資本主義社会では価格、品質、量で劣った製品は淘汰される運命です。つまり伝統的な製鉄会社を大量に倒産させてしまったわけです。ここで重要なのはこの事態が引き起こすのは雇用がなくなるなどの生易しいものではないというところです。つまり、国の産業を奪うことにつながるんです。一度国内から製鉄が消えてしまえばあとは外国、即ちその分野の覇権国から買うしかない。国防においてどの国も「全ての部品」を国産化したがるのにはこういった背景もあります。だから欧米は本気で対策を…できてないんですが。そう、例のあの国がこの資本主義の原則に倣い世界の経済を、いや、この世のすべてをこの手にしようと動いているわけです。実際アメリカではレアアース関連企業は全社倒産、磁石の1つすらまともに自国では生産できません。最新鋭戦闘機も仮想敵国がいなければ生産できないというジレンマは某国防総省にとっては許しがたい事実でしょうね。

ということでまた次回!売買金!

コメント