今回は塑性加工やっていきましょう。平たく言うとプレスです。プレスなんて金属板をプレス機で押さえつけたら勝手に型と同じ形が出てくるんじゃないの?と思われがちですが意外と奥が深い。ゆえに今回のために調べたのですが、すべては追い切れず、理解不足もあります。その分切削はちゃんとやるんでご容赦ください。

さて、まずはプレス加工の利点から。利点は何と言っても大量生産に向いているというところです。板をプレス機で押さえつけるだけでほしい形が出てくるので加工時間が短く、省エネで、品質も安定しています。また、強度が高いという側面も。一般に、大きな塑性変形を伴うと金属の強度は向上します。鍛造はその仕組みを利用した加工の1つですし、塑性加工にも含まれるのですが今回はスルー。鍛造や圧延は勉強不足なもので…加工の最後に余裕があれば触れましょうかね。余談ですが、塑性加工で強度が大きくなるのはミクロな視点で見ると転位だとか欠陥だとか結晶粒の大きさが揃うだとかかくかくしかじか。

逆に欠点は金型です。加工物よりも剛性が高い材料で作る必要があることはもちろんのこと、完成品の精度は金型に依存します。プレス加工では工作物を金型に押し付けることで目的の製品を得ることができるので金型の精度は非常に重要になります。この、加工される部品の精度には、使用する機械の精度がそのまま反映されるという原理を母性原理といいます。そしてこれらを考慮すると、高精度の部品を製造するにはそれを上回る高精度で高剛性の金型が必要になる、即ち高価な金型が必要になります。

ここからは代表的なプレス加工の種類についてです。前述のとおり、鍛造等他にも塑性加工はありますが今回は飛ばしてプレスとプラスαのみ扱います。

- 絞り加工

絞り加工は材料の板厚を変えずに深さのある容器を継ぎ目無しに作る加工です。鍋やステンレスシンクに使用されている技術になります。もちろん一回当たりの変形量には限界があるため、深さのある製品の場合は何度も絞り加工を行うことで目的の深さまで加工します。

で、資料によっては「銃の薬莢は深絞りで作られている」とあるのですが、現代においてはほぼ間違っているといえます。というのも、今回扱わない冷間鍛造だからです。アメリカの弾薬製造大手の工場の動画を見てもどうも冷間鍛造みたいなので間違いないでしょう。なお、「現代では」「ほぼ」といっているのは、20世紀の薬莢製造方法が分からないからですね。おそらく1900年代後半は現代と同じなのですがWW1前後がよくわかりません。知っている方いたら、ぜひコメント等してください。

- せん断加工

せん断加工は金属を切断する加工です。加工方法は身近なあのハサミと全く一緒。金属板にせん断力を加えることで切り取ります。穴あけなどはもちろんのこと、鍛造部品につくバリの除去に使われることも多いです。ここら辺は鍛造の回で取り上げます。下図は鍛造部品とそのバリです。

- 曲げ加工

曲げ加工は最もメジャーなプレス加工といっても過言ではないと思います。材料を金型に沿って曲げる加工です。この加工において重要な点はスプリングバックと呼ばれる現象です。この現象については後述します。

- 張り出し加工

張り出し加工は絞り加工とは異なりプレス後に材料の板厚が薄くなります。これ、冷間鍛造との違いがよくわからなかったのですが…こちらも有識者の方ぜひコメントで教えてください。熱処理の有無というような気もしますが無知をさらすだけなのでやめておきましょう。

なお、プレス以外の塑性変形を伴う加工に張り出し加工の一つにへら絞りが挙げられます。へら絞りはロケットの先端部や戦闘機の増槽(追加の予備燃料タンク)に使われることで有名になりましたね。これはヘラと呼ばれる棒で回転する金属板を同じく回転する型に押し付けます。お椀状の部品を成形する際に使用され、大きなものでも継ぎ目なく製作できるのが大きなメリットです。

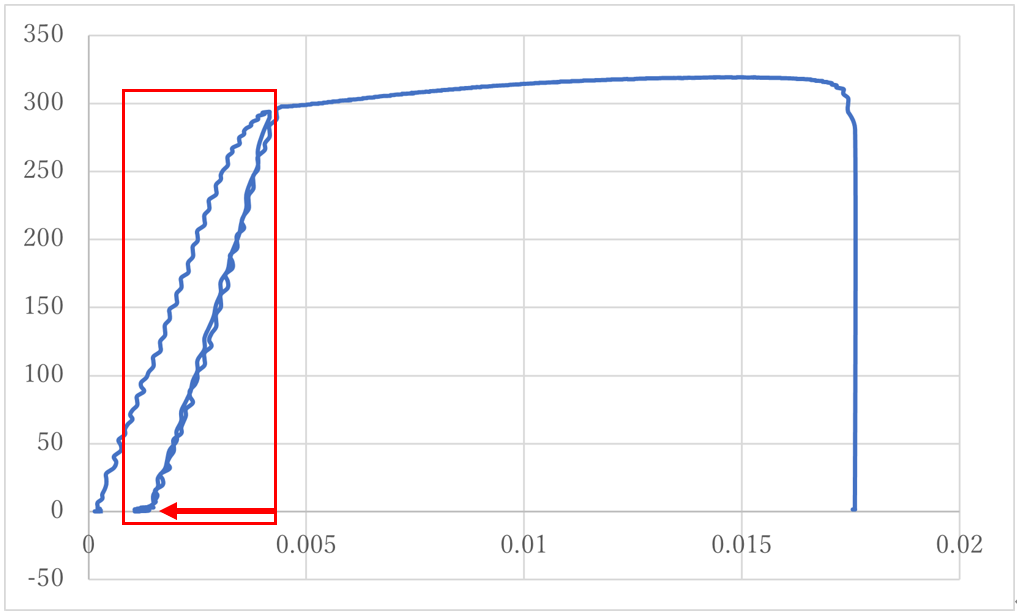

さて、スプリングバックの仕組みについてですが、ここで登場するのが公称応力・公称ひずみ線図です。下図はアルミニウム試験片の引張試験で得られた公称応力・公称ひずみ線図です。私が実際に行った嘘偽りのない実験値です。縦軸が加えた力の大きさを試験片の断面積で割ったもの(応力)、横軸がひずみ(≅変位量)の大きさです。ここで確認してほしいのが赤枠で強調している部分です。どうでしょう。塑性変形後に除荷しても変位量が少し戻っていますよね。これがスプリングバックと呼ばれる現象で、材料を塑性変形させても元の形に戻ろうと反発します。紙を挟むクリップ等でも観察できるので気になった方はクリップを曲げてみましょう。

ということで塑性加工その1?でした。鍛造はおいおいやりましょう。次回は研削。こちらは本当に軽く扱ってさっさと切削に行きましょう!ではまた次回。

コメント