今回はボルト。実は2.1で扱った発条ともかかわりのあるこの部品について詳しく話していきましょう。まずボルトとはねじのなかでもナットとセットで使用するものを指します。

仕組み

そんなボルトですがねじであることに変わりないので引張に強いように作られています。そのため、番外編のコラムで触れたようにせん断力に対しては非常に弱いです。↓

ですがボルトは下図のように部材をつなぎとめることが多く、普通に考えればせん断が働きそうです。

そう、普通に考えるとせん断力が働きそうなのですが、実際には違います。ボルトには引張力しかかかりません(理想上)。せん断力はつなぎとめている部材の摩擦力が受け止めます。勘の良い方は気づいたかと思われますが、ボルトはこの摩擦力を発生、増幅させる装置に過ぎないのです。

さらにいえばボルトはばねの一種ととらえることもできます。締結する際はあくまで弾性領域内での変形にとどめるため(注1)、フックの法則が適用できる、つまりばねと同じだと考えることができます。ねじれを利用するのがコイルばねやトーションバーで、曲げを利用するのが板ばねなら引張を利用するのはボルトということです。

ここで摩擦力についておさらいです。摩擦力は垂直抗力と摩擦係数の積で求めることができますよね。摩擦係数は材料やその加工によって決まる定数なので、摩擦を増やしたいのなら垂直抗力を増やすことになります。この垂直抗力こそボルトの締め付ける力(以下、締結トルク)に比例する力なのです。車やバイクの修理、カスタムをしたことのある方ならわかると思いますがボルトは締め付け箇所によって締結トルクが細かく定められています。その理由こそ垂直抗力の調整、ひいては部品間の摩擦力の調整なのです。

ちなみに摩擦力を増やすために摩擦係数の方を増やす努力が行われることもあります。ボルト留めを施す部分のみ表面を粗くしたり(注2)錆びさせている場合があるのはこのためです。

そして、太いボルトほど耐えられる力の大きさは大きい、つまり大きな摩擦力を発生させられるのでボルトの規格は太さが何よりも大事です。材料は言わずもがなですが。

材料

材料は鋼、ステンレス、各種プラスチックが一般的です。他にもチタン合金等が使用されることもありますが、個人的に気に入っているのは高張力鋼を使用している高力ボルトです。高張力鋼を使用しているため非常に大きな軸力を発生させることができるのですが、水素脆化との闘いでもあり、とても面白い。ここら辺は沼なのでぜひ調べてみてください。

締結トルクの求め方

さて、ここまでさんざんボルトは軸力による摩擦力増幅部品だという話をしてきましたが実際にはどうやって計算すればよいのでしょうか。

まずは簡易計算式の説明です。必要なのは材料の摩擦係数とボルトの「トルク定数」と呼び径です。トルクをT、発生軸力をf’、トルク定数をk、呼び径をdとすると、

\(T=kdf’\)

こうなります。呼び径というのはM4の4の部分です。外径ですね。トルク定数は一般的に1.5~2.0とされることが多いようです。トルクも軸力も単位は[N]なのでそこは注意してください。

ここから、静止摩擦係数を\(\mu\)とすると、最大静止摩擦力は\(f=\mu\cdot f’\)なので、締結トルクTと発生させられる摩擦力Fの関係は以下のようになります。

\(F=\frac{T}{kd}\times\mu\)

厳密解についてはちょっと計算が大変そうなんですが近日中に上げますのでもう少しお待ちを(2024/11/24時点)

ボルトの緩み止め

ここまででボルトが緩むという事態は非常に大きな問題であるということもわかると思います。十分な摩擦力を発生させることはできないことはもちろんのこと、ナットが取れてもピンとしての役割は期待できないのはここまでの説明から明らかですよね。そのため、緩まないボルトや緩まないが調整は可能なボルトというのは重宝されます。これについてはさまざまなアプローチがとられてきましたが、最も安価なのがダブルナットです。これについては説明したいのですが私の理解が追いついていないので理解できたタイミングでまた記事にできればと思います。ただ、ポイントとしてはナットのサイズや締結トルク、締結方法が非常に重要で、これらの管理を一つでも怠ると真価を発揮しないということです。なかなか条件は厳しいので気になった方は調べてみると良いのではないでしょうか。

ということで今回はボルトについてでした。皆さんはボルトを使用する際はトルクレンチを使用して適切なトルクで締めるようにしましょうね。次回はリベットをやります。お楽しみに。

注意事項

注1

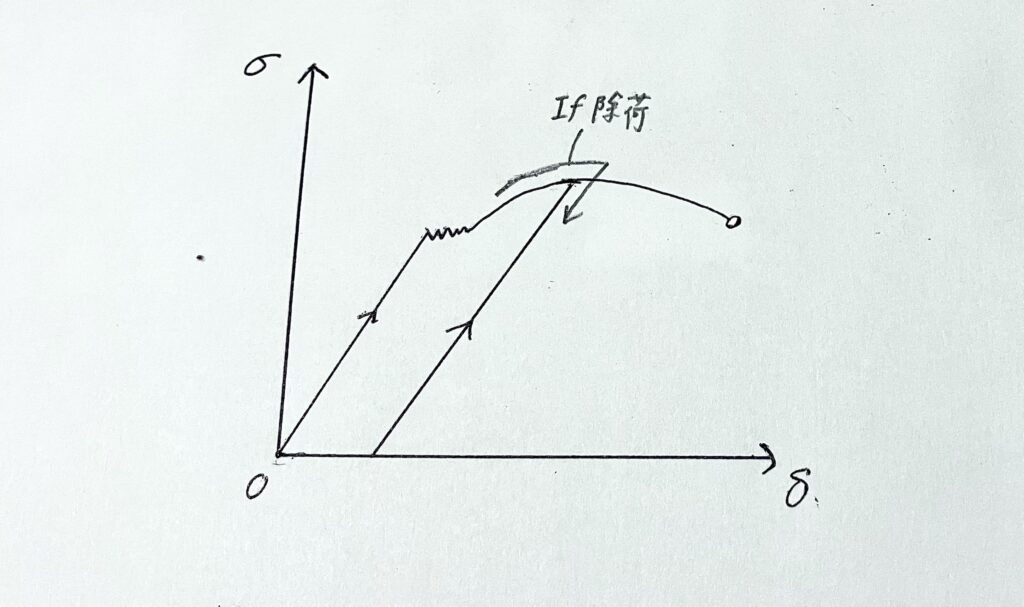

「弾性領域に限る」のはもちろん塑性変形させてしまってはボルトの形が変わる(永久にこの変形は残る)ためです。しかしそれ以外にも理由はあると思います。ここからは推測の域を出ないのですが、

①塑性変形させても変形量のわりに応力は増加しない

②安全上余裕をもたせるのは当たり前(安全率等も含む)

③塑性変形後の除荷(ボルトの場合は主にナットの緩み)に対する応力ひずみ関係は弾性変形と同じ

④そもそも最大応力ギリギリを攻めるのは非常に難しい

これらが挙げられると考えられます。

注2

摩擦力を増やすには真実接触面積を増やすという方法もあります。金属をはじめとしてほとんどの固体はいくら押し付けようともミクロな視点で見ると3~5点でしか接触していません。そのため材料表面を鏡面にすることで真実接触面積は非常に増加し摩擦力は増えるのですがここら辺はまた番外編で取り上げるべき内容の濃さなので一度保留。とりあえず、「表面が粗いほど摩擦力が増える」は常に成り立つわけではないのでお気を付けください。

まとめ

以上ボルトについてでした。あくまで軸力により摩擦力を最大化する部品であることはご理解いただけたでしょうか?極限までその性能を詰めたいならボルトの最大せん断応力も加えるという手もあります(\(F=\frac{T}{kd}\times\mu+f_\tau\))がよほど重量にシビアな世界でない限りおすすめはしません。皆さんも部品設計の際にはぜひ計算してみてくださいね!

コメント